漫谈泵送系统生命周期成本LCC

2021-01-18 08:53:38谢小青手机扫一扫

1. 生命周期成本的概念生命周期成本(life cycle cost,简称LCC):是指产品整个“生命周期”内的所有成本,包括采购、安装、运行、维护、直到报废后处理或回收再生等所有的费用,将产品寿命与其性能、可靠性、可生产性、可维护性以及质量和成本等综合考虑。2. LCC 发展历史根据百度百科:LCC管理源起于美国军方,最初主要用于军事物资的研发和采购,适用于产品使用周期长、材料损耗量大、维护费用高的产品领域。据美国防部当时预测:在一个典型的武器系统中,运行和维护的成本占总成本的75%,如果武器

生命周期成本(life cycle cost,简称LCC):是指产品整个“生命周期”内的所有成本,包括采购、安装、运行、维护、直到报废后处理或回收再生等所有的费用,将产品寿命与其性能、可靠性、可生产性、可维护性以及质量和成本等综合考虑。根据百度百科:LCC管理源起于美国军方,最初主要用于军事物资的研发和采购,适用于产品使用周期长、材料损耗量大、维护费用高的产品领域。据美国防部当时预测:在一个典型的武器系统中,运行和维护的成本占总成本的75%,如果武器系统的成本按照当时的增加趋势,那么在2045年美国的全年国防预算只能购买1架战斗机。1999年6月,美国总统克林顿签署政府命令,各州所需的装备和工程项目,要求必须有LCC报告,没有LCC估算、评价,一律不准签约。LCC技术自上个世纪 80 年代初期引入我国。当时,我国的 LCC 工作由海军起头,空军、二炮都积极推广运用,1987 年 11月中国设备管理协会成立了设备生命周期费用委员会,致力于推动 LCC 理论方法的研究和应用。尽管我国的生命周期费用方法的应用和研究起步很晚,但取得的成绩明显。生命周期费用方法在不少军用和民用单位的应用并取得了一批成果,如国防系统的空军、海军、二炮、航天等许多单位在研究和应用 LCC 上取得了可喜的成绩。国军标“装备费用—效能分析”,军队使用标准“武器装备生命周期费用估算”,已分别在 1993 年、1998 年颁布实施。军事装备的论证与审核中,都把 LCC作为一项必不可少的内容,军委领导机构的管理体制也作了相应的调整,专门成立了总装备部,LCC工作正在向前全面推进。在民用企业、高校、研究院所中,也有不少单位正在积极研究和应用 LCC方法用于设备选型、维修决策、更新改造、维修费用控制。泵送系统占全球电能需求的近20 %,在某些工业工厂运行中占能源使用量的25~50%。泵送系统为食品加工、化工、石化、能源、制药、农业、市政及其它工业等提供服务。尽管泵通常作为单个设备购买,但它们通常仅在作为系统的一部分运行时提供服务。系统使用的能耗和材料取决于泵的设计、安装的设计以及系统的运行方式,这些因素是相互依存的。2001年1月HI(美国水力学会)、Europump(欧洲泵业组织)、OIT(美国能源部工业技术办公室)联合出版了“Pump Life Cycle Costs: A Guide to LCC Analysis for Pumping Systems”(以下简称指南),以指南的方式将LCC推荐到泵行业,旨在帮助工厂所有者/运营商将 LCC方法应用于泵系统。指南中详细列出了LCC费用的组成和说明,并提供了部分费用的计算方法。对于高利用率、长寿命的泵,其最初的购买价格仅占LCC的一小部分。图1给出了一台中型工业泵典型的生命周期成本的大概构成。生命周期成本 LCC分析是一种管理工具,可以帮助公司减少多种类型的系统(包括泵送系统)的浪费,并最大限度地提高能源效率。LCC分析包括采用一种方法来确定和量化LCC计算公式中的所有组成部分。当用作设计或检修方案之间的比较工具时,LCC流程将在可用数据的限制内显示出最具成本效益的解决方案。生命周期成本分析的组成部分通常包括初始成本、安装和调试成本、能耗成本、运营成本、维护和维修成本、停机时间成本、环境成本以及退役和处置成本。LCC分析,无论是针对新上设施还是老设施改造,都需要评估替代系统。对于大多数设施,生命周期内的能耗和/或维护成本将主导LCC。因此,准确地确定当前的能源成本、估计使用寿命内能源价格上涨以及预期的维护人工和材料成本非常重要。其它因素,如停机时间、退役和环保的成本,通常可以根据设施的历史数据进行估算。根据服务领域和/或使用工况的不同,停机时间成本可能比能耗或维护要素更重要。因此,应仔细考虑停机时间造成的损失。一般工业泵送系统的寿命通常在20年左右(对于特殊工况,如核电站关键用泵要求达到40~60年)。一些成本要求在一开始就产生,而另一些则可能在被评估的不同解决方案的整个生命周期的不同时间段产生。因此,为了较准确地评估不同的解决方案,计算LCC的现值或折现值是可行的,而且也是必要的。LCC = Cic + Cin + Ce + Co + Cm + Cs + Cenv + CdCic = 初始成本,采购价格(泵、系统、管路及辅助设备)Ce = 能耗成本(系统运行的预计成本,包括泵驱动设备、控制及其它辅助设备)Cenv = 环保成本(泵送液体和辅助设备的污染)随着国内和全球市场竞争的日益激烈,买方和用户必须不断寻求节约成本的方法,以提高其运营的盈利能力。作为节约成本的一种方式,工厂设备的运行受到了特别的关注,尤其是如何最大限度地减少能耗和工厂停机时间。另外,进行LCC分析除了经济因素以外,很多用户越来越重视其业务对环境的影响,并将能效视为减少排放和保护自然资源的一种方法。然而,非常遗憾的是:我国制造业目前仍普遍处于拼价格阶段,企业/买方/用户往往注重的是短期效益。这不仅严重挫伤了企业创新、产品升级改造的积极性(导致竞争力低下),而且最终伤害的是整个制造业。LCC分析在泵行业基本处于空白状态,普通工业泵如此,重要工况关键泵也是如此。如果在长寿命、利用率高的离心泵项目中引进LCC分析,将为用户带来非常可观的经济效益。以下为指南提供的“带有问题控制阀的泵送系统”的分析及计算案例,见图2。第一步:确定系统运行方式及控制阀发生故障的原因,然后列出可供选择的改造方案及成本。现场情况是,控制阀处于15~20 %的开度运行、并且阀门产生大量的汽蚀噪声。阀门的尺寸似乎不适合该应用。在查看原始设计计算后,发现泵选型过大 – 要求80 m3/h流量却提供了110 m3/h的泵,这导致控制阀上的压降比最初预期的要大。由于工作流量下的压差较大,且阀门定期出现汽蚀损坏,因此确定控制阀不适合此流程。B. 对泵的叶轮进行切割以降低扬程,从而降低流经控制阀的压降。C. 安装变频器、拆除流量控制阀。通过变频器来改变泵的转速,以满足所需的工艺流量。

第二步:通过所获得的信息和假设,列出组成LCC的各要素的成本。

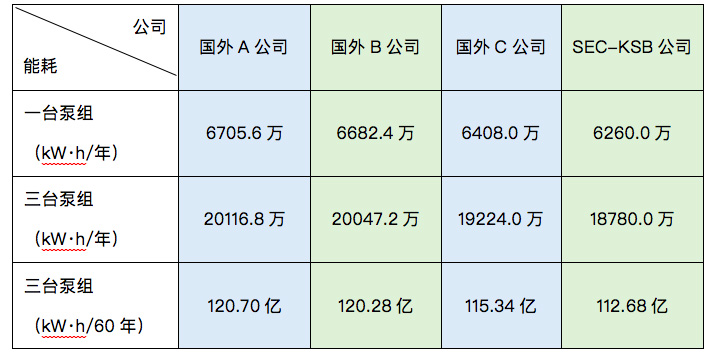

从表2可以看出:切割叶轮的选项B具有最低的LCC,因此,是本案例的首选方案。现以国和一号(1400MW)核电机组主给水泵组为例,该泵组要求设计使用寿命为60年,每套核电机组配备3台并联运行的主给水泵组(主给水泵+增速齿轮箱+电动机+前置泵)。根据国内某泵厂收集到的国外同行同种产品的信息(见表3),仅从能耗方面来进行比较,估算一下SEC-KSB公司主给水泵在60年寿期内能为用户节约多少费用?表3 与国外同行之间(1400MW)主给水泵组性能比较

1. 国外C公司总扬程比设计要求低50米左右,仅供参考。2. 上表中SEC-KSB公司提供的为出厂试验(实测)数据,且总扬程中考虑了管路损失及少量正偏差。假设每年每台泵组运行8000小时,泵组使用寿命为60年,则可以计算出:

由上表可以看出:SEC-KSB公司的主给水泵与国外同行同类产品相比,在60年的寿期内,至少可以节约8亿度电。如果每度工业用电的电费为1元人民币(不考虑利率和通胀),那么在整个生命周期内,SEC-KSB公司(三台)主给水泵组仅从能耗方面至少就可以节约8亿元人民币(平均到每年为1330万元人民币)以上。效益非常可观!LCC分析是一种管理工具,可以帮助公司减少多种类型的系统(包括泵送系统)的浪费,并最大限度地提高能源效率。LCC分析不仅可以用于新项目设计,也可以用于老项目改造,并为你提供一种最佳的解决方案、带来可观的经济效益。

文/谢小青 摘自:泵友圈